多机床的机加工企业如何高效集中净化切削液?

多机床的机加工企业如何高效集中净化切削液?

在现代化机加工企业中,随着生产规模的扩大和自动化程度的提升,多机床并行作业已成为常态。然而,这一高效生产模式也带来了切削液管理上的挑战,尤其是切削液的净化与循环利用问题。切削液在加工过程中起着冷却、润滑、清洗和防锈等多重作用,但其性能会随使用时间增长而逐渐下降,并可能混入金属碎屑、油污等杂质,影响加工质量和设备寿命。因此,建立高效集中的切削液净化回流系统,对于提升生产效率、降低成本、保护环境具有重要意义。

一、集中净化回流系统的必要性

提升切削液性能:通过有效去除杂质和微生物,恢复切削液的清洁度和稳定性,延长其使用寿命。

保护机床设备:减少杂质对机床零部件的磨损,降低故障率,提高设备可靠性。

改善加工质量:清洁的切削液有助于保持加工面的光洁度和精度,提升产品质量。

节能减排:减少切削液的更换频率和废液排放量,降低处理成本,符合绿色生产要求。

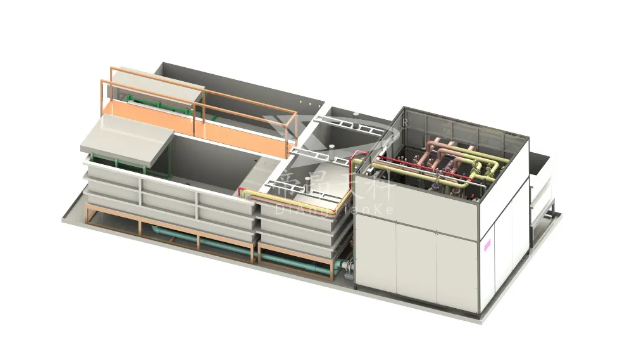

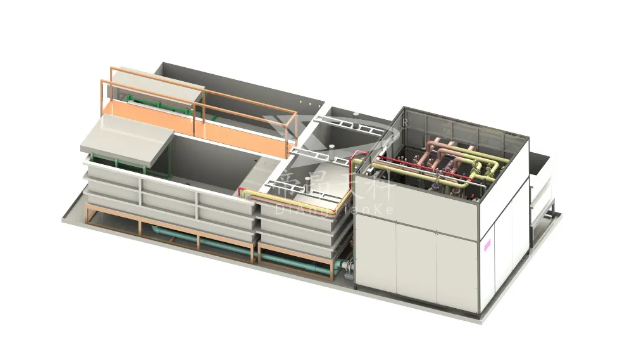

二、集中净化回流系统的组成与工作原理

集中净化回流系统主要由切削液收集装置、输送系统、净化处理单元、储液罐及控制系统等部分组成。

切削液收集装置:设置在各机床下方的集液槽或管道,通过重力或泵送方式将使用后的切削液收集起来。

1. 输送系统:利用泵和管道网络,将收集到的切削液输送至净化处理单元。

2. 净化处理单元:

1) 粗过滤:去除大颗粒杂质,如金属碎屑。

2) 精过滤:进一步去除微小颗粒和悬浮物,提升切削液清澈度。

3) 除油:采用物理或化学方法去除切削液中的油污。

4) 杀菌除臭:通过紫外线、臭氧或化学药剂等方式杀灭细菌,去除异味。

5) pH调节:根据需要调整切削液的酸碱度,保持其性能。

6) 储液罐:储存净化后的切削液,供各机床循环使用。

3.控制系统:实现整个系统的自动化控制,包括液位监测、流量调节、故障报警等。

三、实施策略与注意事项

1. 合理规划布局:根据车间布局和机床分布,设计合理的切削液收集与输送路线,减少能耗和管道阻力。

2. 选用高效净化设备:根据切削液种类、加工材料特性和生产需求,选择适合的净化技术和设备。

3. 定期维护检查:定期对净化系统进行清洗、更换滤芯等维护工作,确保其高效稳定运行。

4. 加强员工培训:提高员工对切削液净化重要性的认识,规范操作流程,减少人为因素导致的污染。

5. 环保合规:确保废液处理符合国家和地方环保法规要求,实现绿色生产。

综上所述,多机床机加工企业通过建立高效集中的切削液净化回流系统,不仅可以显著提升切削液的使用效率和质量,还能有效降低生产成本,保护环境和设备,为企业的可持续发展奠定坚实基础。